13 Jahre Forschung

Auf den ersten Blick scheint ein Mörtel kein Hightech-Produkt zu sein. Aber das täuscht. Warum das so ist, lässt sich beispielhaft an der Entwicklung des ersten zementfreien mineralischen Klebe- und Armierungsmörtels für Fassadendämmsysteme zeigen. 13 Jahre lang rangen die Entwickler um die Rezeptur des heute patentierten Werkstoffes, dessen CO2-Fußabdruck um 50 Prozent (A1-A3) kleiner ist als der vergleichbarer Produkte.

Schon einmal, vor 70 Jahren, wurde deutlich, dass selbst uraltes Baustoff-Knowhow keineswegs unveränderlich ist. Noch 1911 ist in der Encyclopedia Britannica unter dem Stichwort „Mortar“ zu lesen: „… der im Bauwesen verwendet wird und aus Kalk und Zement mit Sand oder anderen feinen Zuschlägen besteht“. Unbeeindruckt von dieser Feststellung begann Fritz Stotmeister 1955, einen völlig neuartigen, organisch gebundenen Putz ohne „Kalk und Zement“ herzustellen und formte aus dem großen Erfolg, mit dem dieser Mut belohnt wurde, die Sto-Gruppe. Dieser innovative Start hatte Folgen: Auch heute noch gilt das global aufgestellte Unternehmen mit mehr als 200 Patenten als einer der Innovationstreiber der Branche.

Die Aufgabe

In diesen Zusammenhang passt, dass Sto einer der wenigen Baustoffhersteller ist, der in den Bindemitteln von bestimmten Bautenbeschichtungen Schritt für Schritt fossile durch nachwachsende Rohstoffe ersetzt. Um diese technische Vorreiterrolle weiter auszubauen, überprüft Sto alle seine Produkte und Systeme, ob energieintensive oder potenziell umweltschädliche Materialien substituiert werden können und welches Produktdesign benötigt wird, um dennoch die anspruchsvollen Qualitätsanforderungen an hochwertige, langlebige und möglichst kreislauffähige Produkte zu erfüllen. Eine Herkulesaufgabe für die über 130 Mitarbeiter der Forschungs- und Entwicklungsabteilung bei Sto.

Die Idee

Ihrem beständigen Hinterfragen eingefleischter Überzeugungen ist auch die jüngste Errungenschaft zu verdanken. Die Tüftler aus dem Schwarzwald wollten sich nicht damit abfinden, dass bei der Herstellung eines mineralischen Klebe- und Armierungsmörtels für Fassadendämmsysteme rund 60 Prozent der CO2-Emissionen auf das mineralische Bindemittel entfallen. Ist es möglich, das Bindemittel zu ersetzen, um die CO2-Bilanz zu verbessern? Oder anders gefragt, lässt sich im mineralischen Bereich die Revolution von einst wiederholen?

Die Problematik

Nachdem ursprünglich vor allem Kalk und Puzzolane (opus caementitium) als mineralische Mörtelbinder dienten, wird seit 1844 hauptsächlich Portlandzement für diese Aufgabe eingesetzt. Dessen Herstellung ist jedoch mit erheblichen CO2-Emissionen verbunden: je nach Zementsorte zwischen 0,6 Tonnen und 1,1 pro Tonne Zement. In Summe ergibt das etwa 2,8 Milliarden Tonnen jährlich, was fast acht Prozent des weltweiten CO2-Ausstoßes entspricht.

„Der CO2-Fußabdruck des Mörtels ist um 50 Prozent kleiner als der vergleichbarer Produkte.“

Dr. Sébastien Garnier, Leiter Forschung und Entwicklung

Die Hürde

Der Hauptknackpunkt bei der Substitution oder Modifikation eines mineralischen Bindemittels ist das Hydratationsverhalten, also die Reaktion des Bindemittels mit dem Wasser, die den Mörtel fest werden lässt. Beim Portlandzement ist das kein Problem: Seine mineralogischen Phasen, die im Wesentlichen aus Calcium‑, Silicium‑ und Aluminiumverbindungen bestehen, reagieren mit dem Zugabewasser und bilden die entsprechenden Hydrate, deren Kristalle wie Brücken zwischen den Gesteinskörnchen dafür sorgen, dass der Mörtel stabil wird und aushärtet.

Eine Sackgasse?

Die Betonindustrie hat in der Vergangenheit bereits Sekundärrohstoffe identifiziert, die ebenfalls einen Beitrag zur Festigkeitsentwicklung leisten können. In diesen Fällen wird aber immer nur einen Teil des Portlandzements ersetzt. Das Ziel bei Sto war jedoch höher gesteckt: 100 Prozent Bindemittelersatz. Dazu kommt, dass dünn und vertikal applizierte Mörtelschichten ganz andere Anforderungen an die Rezeptur stellen als Betone. Ihr Abbindeverhalten ist aufgrund der benötigten Zusatzstoffe wesentlich komplexer. Und genau darum war es nicht möglich, einen der Lösungsansätze aus der Betonindustrie 1:1 zu übertragen. Die Zementersatzstoffe reagierten in der vergleichsweise komplexen Formulierung eines Klebe und Armierungsmörtels anders als im Beton. Kurzum: Die Rezeptur mit dem mineralischen Recyclingrohstoff, den die Forscher als Bindemittel favorisiert hatten, musste von Grund auf neu formuliert werden.

Die Lösung

Der Schlüssel waren „activating agents“. Zwar nicht im Dienste ihrer Majestät, sondern in der Funktion von Wirkstoffen, welche das Ersatzbindemittel aktivieren und zum gewünschten Abbinden und zur Festigkeitsentwicklung anregen. Doch die Lösung des einen Problems schuf zahlreiche neue Herausforderungen. Denn die Inhaltsstoffe, welche die Dauerhaftigkeit, die Wasseraufnahme und das Standvermögen beeinflussen, beziehungsweise schlicht dafür sorgen, dass ein Mörtel beim Aufziehen nicht „von der Wand läuft“, sind für das Zusammenspiel mit Zement optimiert. Sie mussten nun auf das neue Bindemittel abgestimmt werden. Die ganze Rezeptur muss angepasst werden, um optimale Verarbeitungseigenschaften zu erreichen und um die geforderten technischen Charakteristika sicherzustellen, die Grundlage einer behördlichen Zulassung sind.

„Das Ziel war hoch gesteckt, aber wir haben es erreicht: 100 Prozent des Bindemittels wurden durch einen Recyclingrohstoff ersetzt. StoLevell Neo AimS ist komplett zementfrei.“

Dr. Michael Holzer, Leiter Entwicklung mineralische Produkte

Ein weites Feld

Am perfekten Mörtel beteiligt sind neben dem Bindemittel Füllstoffe (z.B. Gesteinsmehle, Sande, Leichtzuschläge usw.) und Additive (z.B. Verdickungsmittel, Netzmittel, Hydrophobierungsmittel, Beschleuniger usw.). Nötig waren also umfangreiche Prozesse, die zahlreiche Anläufe und vor allem unzählige Testreihen erforderten. Etliche Komponenten mussten modifiziert beziehungsweise neu entwickelt werden, was nur in enger Kooperation mit verschiedenen Partnern aus der Rohstoffindustrie gelang. Am Ende stand eine komplett neue mineralische Bindemittel-Technologie, die 13 Jahre Forschungsarbeit verschlungen hatte.

Aus guten Gründen

Ja, man hätte es sich einfacher machen können, man hätte auf dem Weg zur Innovation nicht jeden Stein umdrehen müssen, hätte Abkürzungen nehmen können. Dann hätte man jedoch Kompromisse eingehen müssen bei der Qualität und der Praxistauglichkeit. Ein solches Produkt wäre nur oberflächlich „ökologisch“ und vor allem nicht so langlebig gewesen. Und weniger leistungsfähige Produkte sind auch weniger nachhaltig: Sie sind aufwändiger zu verarbeiten, müssen häufiger gewartet und früher ersetzt werden. Darum hat Sto nachhaltige Produktentwicklungen mit dem Gebot der optimalen Funktion verknüpft. Ein Austausch bewährter Rohstoffe erfolgt nur dann, wenn das neue Material oder System genauso gut, wenn nicht besser als das bestehende ist. Nur dann erhält es den Namenszusatz „AimS“ (aim sustainability).

Am Ziel

Seit 2024 kann StoLevell Neo AimS – der weltweit erste zementfreie mineralische Klebe- und Armierungsmörtel für Fassadendämmsysteme – genutzt werden. Und zwar in einer besonders interessanten Kombination: Der patentierte (EP 3 162 777 B1) und allgemein bauaufsichtlich zugelassene Mörtel erlaubt erstmals die Einbindung einer auf nachwachsenden Rohstoffen beruhenden Holzweichfaser-Dämmplatte in das Fassadendämmsystem StoTherm AimS, bei dessen Oberputz und Schlussanstrich rund 30 Prozent des Bindemittels auf nachwachsenden Rohstoffen (Kiefernöl aus Resten der Holzindustrie) basiert.

Noch immer ist er der einzige derartige Mörtel gemäß EN 998-1. Gemäß EAD (European Assessment Document) erfüllt er alle Anforderungen für Fassadendämmsysteme, übertrifft aber alle anderen Produkte dieser Kategorie beim Global Warming Potential (GWP): Sein CO2-Fußabdruck bei der Herstellung (A1 – A3) ist um 50 Prozent kleiner als der vergleichbarer Produkte (StoLevell Neo AimS = 217 kg CO2/t vs. Referenzmörtel gemäß VDPM = 433 kg CO2/t). Eine Zertifizierung mit dem Umweltzeichen „Blauer Engel“ ist beantragt.

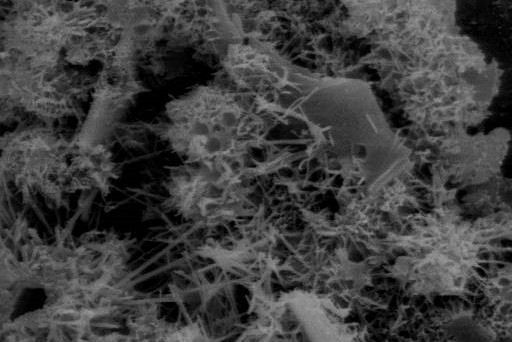

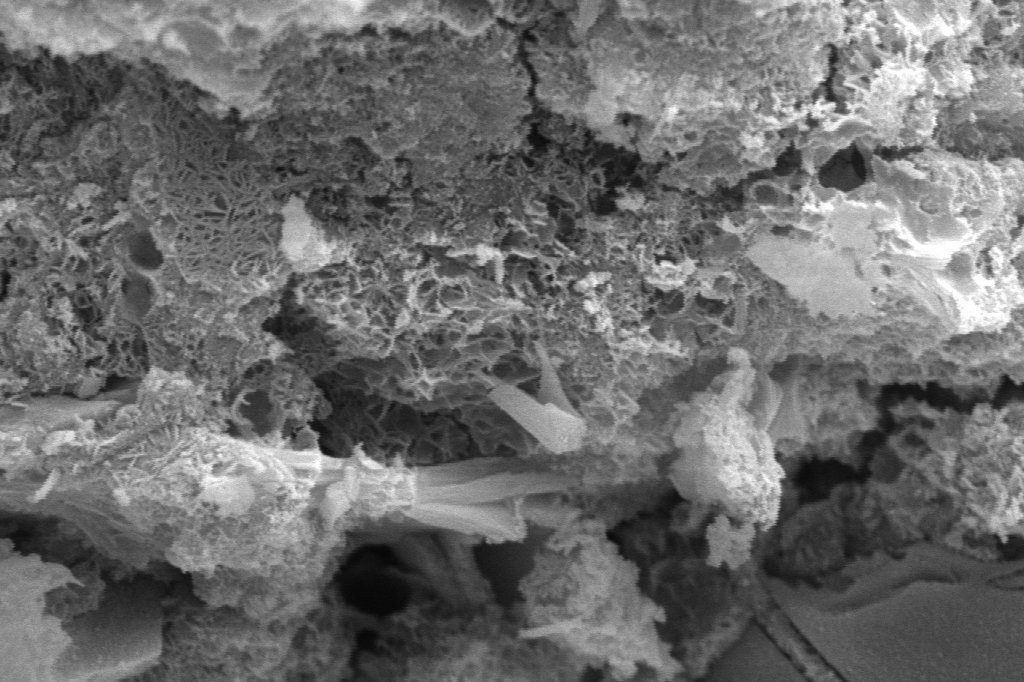

In der 5.000-fachen Vergrößerung zeigen die Rasterelektronenmikroskop-Aufnahmen deutlich, den Unterschied in der Gefügestruktur. Links ein handelsüblicher zementhaltiger Klebe- und Armierungsmörtel, rechts StoLevell Neo AimS ohne Zement.

Foto: Sto SE & Co. KGaA

Wieder und wieder maß und verglich das Sto-Entwicklungsteam die Abbindeprozesse in den Materialproben der einzelnen Rezepturentwicklungen mittels Ultraschall.

Foto: M. Baitinger, Böblingen / Sto SE & Co. KGaA

Tel.: 05307 80093 85

Fax: 05307 80093 69

E-Mail: j.birkenfeld@pr-neu.de